Przyszłość samochodów spalinowych na terenie Unii Europejskiej jest przesądzona. 29 czerwca 2022 ministrowie środowiska z państw członkowskich UE zatwierdzili zakaz sprzedaży nowych pojazdów z silnikami spalinowymi w Europie od 2035 r. Produkcja samochodów spalinowych będzie stopniowo ograniczana, aż przestaną one schodzić z taśm produkcyjnych. Dla producentów z branży automotive oznacza to wyzwania, aby dostosować swoją produkcję do nowego prawa, czyli stopniowo przekierowywać produkcję w kierunku samochodów elektrycznych. Oznacza to również gwałtowny wzrost branży produkującej baterie do samochodów elektrycznych z równoległym zwiększaniem się zapotrzebowania na niezawodne systemy zapewniające jakość powstającym ogniwom bateryjnym. Dlatego dzisiaj przedstawiamy nasze doświadczenia w kontroli jakości baterii jonowo-litowych.

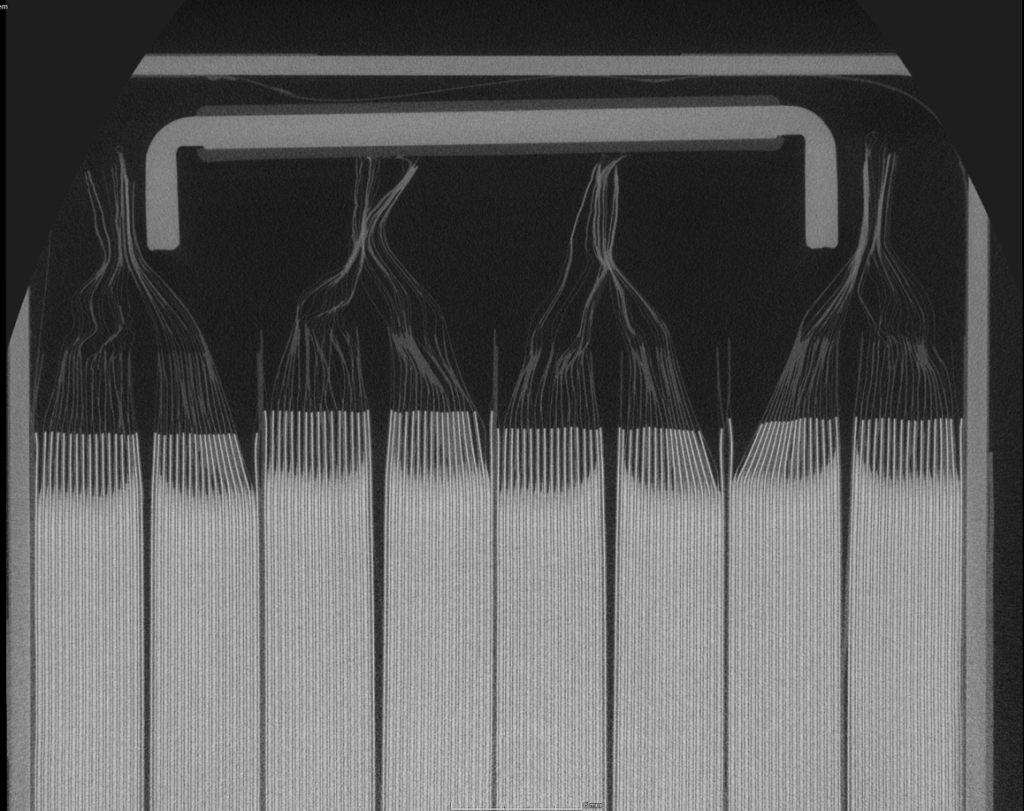

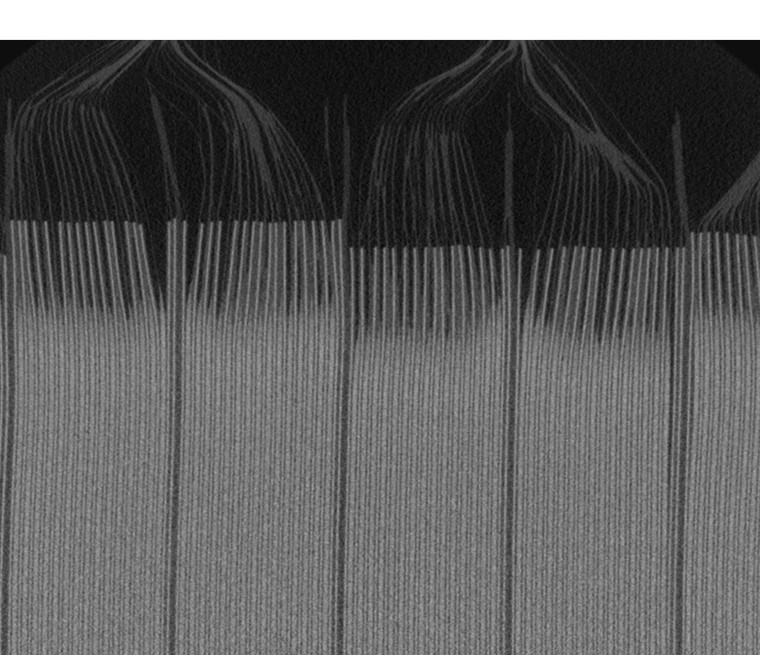

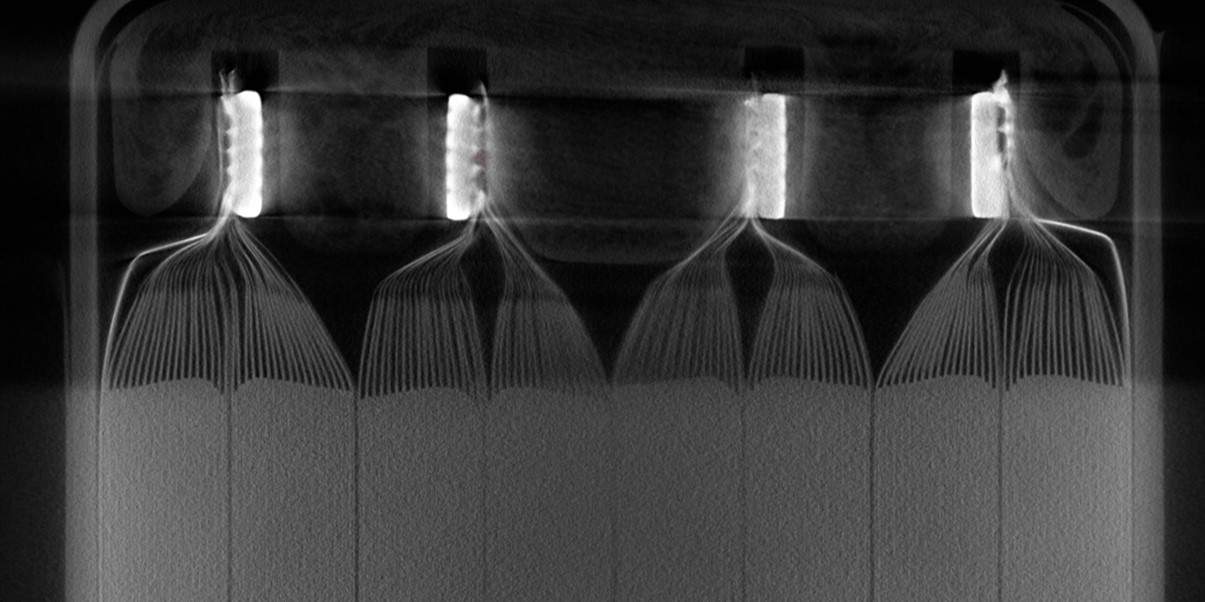

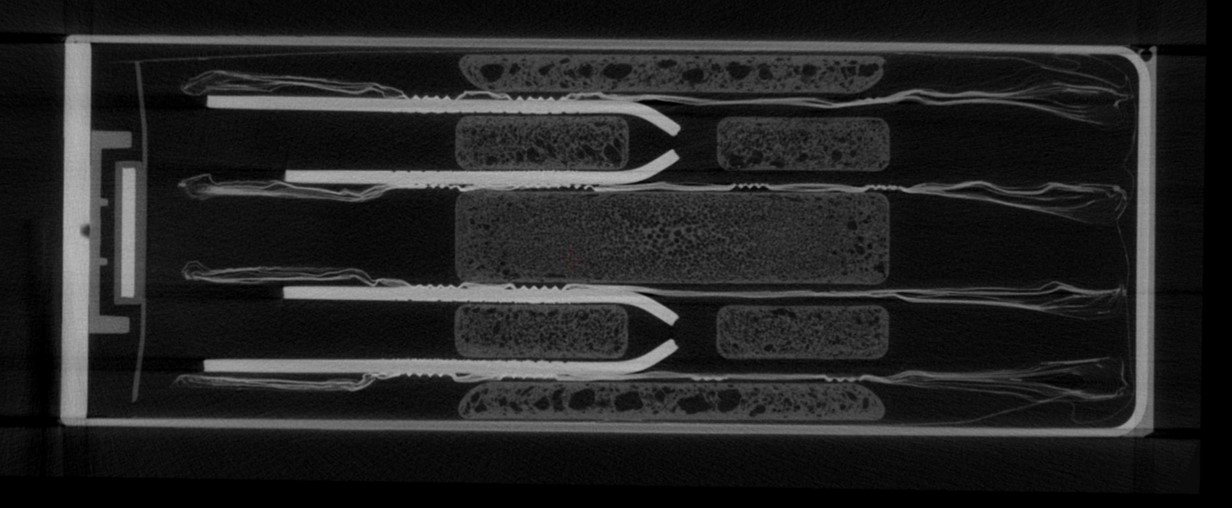

Równolegle ze wzrostem produkcji zwiększa się zapotrzebowanie na niezawodne systemy zapewniające jakość powstającym ogniwom bateryjnym. Do najczęstszych defektów w używanych w samochodach bateriach litowo-jonowych należą wtrącenia, zgięte elektrody, elektrody nierównolegle rozłożone czy źle połączone ogniwa. Specyfika tego produktu polega na tym, że baterie należy i można sprawdzać wyłącznie po ich wykonaniu, co przy zastosowaniu tradycyjnych metod badania jakości jest po prostu niewykonalne.

Z pomocą przychodzą systemy badań nieniszczących - tomografy przemysłowe

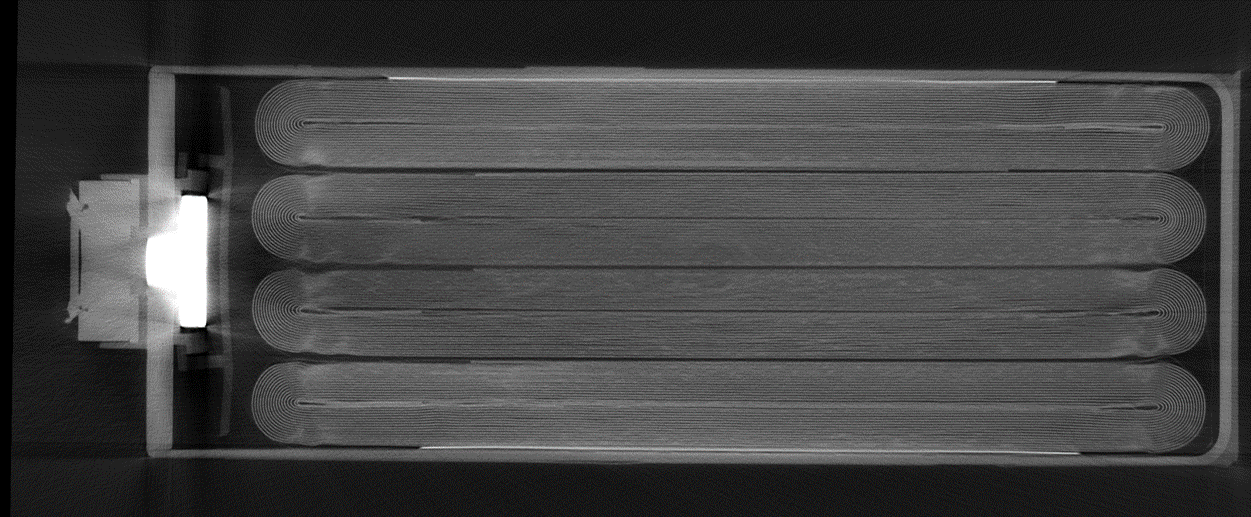

Wykorzystujemy tu promieniowanie rentgenowskie, na którym bazują posiadane przez nas systemy tomografii przemysłowej. Są to zaawansowane systemy mikrotomografii przemysłowej, które pozwalają na uzyskanie modelu 3D obiektu. Uzyskany dzięki tej metodzie obraz jest wystarczająco szczegółowy, aby uwidocznić strukturę elektrody w wielu różnych płaszczyznach, zapewniając możliwość uchwycenia, uwidocznienia, a nawet zmierzenia defektów w obrazowaniu o bardzo wysokiej rozdzielczości i w dużym powiększeniu.

Skanowanie CT pozwala inżynierowi wirtualnie przeciąć baterię w dowolnej orientacji i zobaczyć integralność elementu wewnątrz, a co najważniejsze, może on zobrazować elektrody, jednorodność i integralność obudowy oraz uszczelki. To właśnie wtedy rozdzielczość jest kluczowa. W baterii, im wyższy poziom szczegółowości, tym większa szansa, że krytyczne elementy, takie jak elektrody, uszczelki i separatory będą widoczne w badaniu. W tych przypadkach, gdy awaria małych, lecz krytycznych części może potencjalnie spowodować poważne uszkodzenia lub obrażenia, tomografia przemysłowej stanowi jedyny sposób zapewnienia kontroli jakości.

Doświadczenie procentuje

Smart Solutions dostarcza systemy komputerowej tomografii przemysłowej dla producentów baterii litowo-jonowych.

Mamy także doświadczenie w usługach kontroli jakości, sortowania i selekcji elementów w oparciu o wytyczne klienta oraz wyniki badań CT. Jest to idealne rozwiązanie podczas krytycznych reklamacji, w czasie okresowego zwiększonego obciążenia pomiarami lub badaniami jakościowymi. Oprócz kompetencji inżynierskich, posiadamy także doświadczenie oraz zaplecze logistyczne i organizacyjne do prowadzenia projektów kontroli jakości dużej ilości elementów w optymalnie krótkim czasie. Usługi kontroli jakości wykonujemy w naszych Laboratoriach lub u klienta.

Dotychczas przeprowadzone przez nas projekty kontroli jakości baterii litowo-jonowych wykorzystywanych w samochodach elektrycznych pomogły naszym klientom rozwiązać krytyczne problemy jakościowe w optymalnie krótkim czasie, co przełożyło się na wymierne efekty jakościowe i finansowe.